Nel campo della refrigerazione e dello scambio termico, la questione di quale tipo di condensatore sia il più efficiente è una delle principali preoccupazioni di molti ingegneri e acquirenti. Considerando l'efficienza complessiva del trasferimento di calore, la progettazione strutturale e le prestazioni aerodinamiche, di tipo a piastra condensatori (come il tipo CDF), che combinano batterie di scambio termico alettate in alluminio ad alta efficienza con tubi in rame scanalati internamente, sono considerate una delle opzioni più efficienti e stabili per gli impianti di refrigerazione e condizionamento di piccole e medie dimensioni. Il cuore della sua elevata efficienza risiede nell'eccellente utilizzo della superficie di scambio termico e nel design ottimizzato del flusso d'aria.

Un condensatore superiore non è semplicemente una pila di tubi metallici, ma piuttosto il culmine dell'ingegneria di precisione. Ecco alcuni elementi chiave che contribuiscono a migliorare l’efficienza della condensazione:

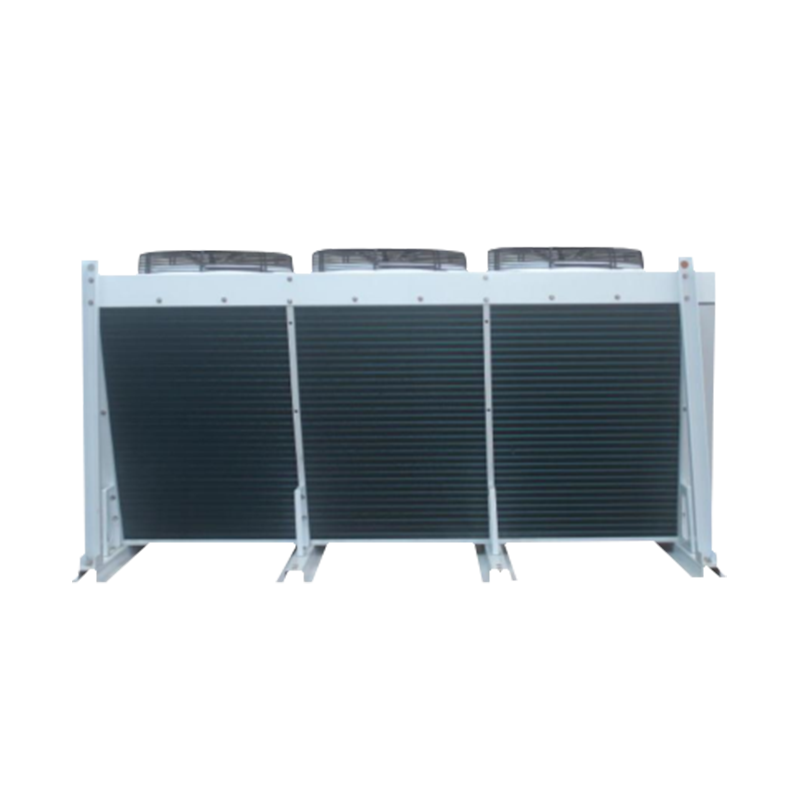

1. Alette e batterie di scambio termico in alluminio ad alta efficienza

Moderna ad alta efficienza condensatori comunemente utilizzano la tecnologia di stampaggio delle alette in alluminio. Stampando fogli di alluminio in speciali alette estese a forma di "L", l'area di contatto con l'aria viene notevolmente aumentata. Durante il processo di produzione, l'espansione meccanica del tubo garantisce una perfetta aderenza tra i tubi di rame e le alette di alluminio. Questa struttura altamente compatta massimizza l'efficienza dello scambio termico. Allo stesso tempo, la parete interna del tubo di rame rimane pulita e asciutta, riducendo la resistenza termica e garantendo una circolazione regolare del refrigerante.

2. Eccellente resistenza alle vibrazioni e design resistente alla corrosione

Per mantenere un funzionamento efficiente in ambienti difficili, l'involucro del condensatore è solitamente rivestito, garantendo una forte resistenza alla corrosione. Inoltre, il design del supporto multi-flangia riduce efficacemente la risonanza durante il funzionamento, migliorando la resistenza alle vibrazioni dell'apparecchiatura, prolungando così la durata dell'apparecchiatura e riducendo il rischio di perdite di gas dovute alle vibrazioni.

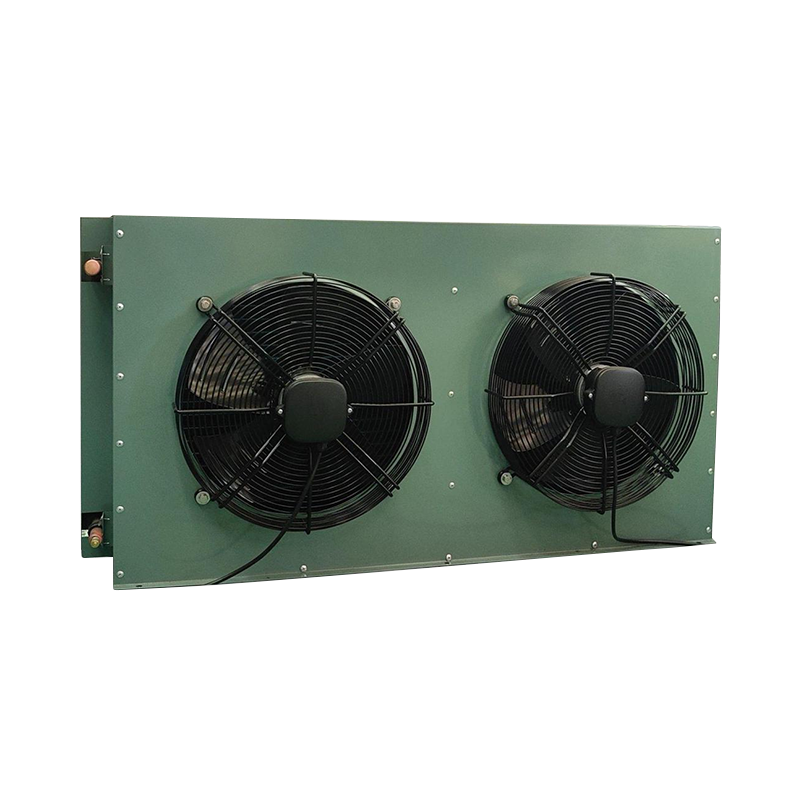

3. Sistema di alimentazione: ventilatori assiali ad alta efficienza e bassa rumorosità

L'efficienza dello scambio termico dipende non solo dalla batteria ma anche dal flusso d'aria. I condensatori ad alta efficienza sono solitamente dotati di ventilatori assiali EBM o di noti marchi nazionali.

Flusso d'aria elevato: Garantisce una pressione di condensazione stabile entro l'intervallo ideale.

Basso consumo energetico/basso rumore: Migliorando l'efficienza dello scambio termico, soddisfa i moderni standard di protezione ambientale industriale e di riduzione del rumore.

Ampia gamma di applicazioni

Grazie alle loro eccellenti prestazioni di scambio termico, questi condensatori sono ampiamente utilizzati nei seguenti settori:

Sistemi di climatizzazione: Dissipazione del calore per la climatizzazione centralizzata commerciale e residenziale.

Apparecchiature di refrigerazione: celle frigorifere, catena del freddo nei supermercati commerciali e congelamento rapido industriale.

Processi chimici: Raffreddamento e condensazione dei fluidi nelle linee di produzione. Centrali elettriche: Sistema di raffreddamento ausiliario e recupero energetico.

Apparecchiature per la distillazione: condensazione del vapore nei processi di rettifica e purificazione.

Come scegliere il condensatore giusto per te?

Sebbene i condensatori a piastre di tipo CDF presentino un'efficienza di scambio termico estremamente elevata nella maggior parte delle applicazioni convenzionali, durante la selezione dovrebbero comunque essere prese in considerazione le condizioni operative effettive, come la temperatura ambiente, la corrosività dei mezzi e lo spazio di installazione. Scegliere un prodotto con tecnologia ad alette in alluminio di alta qualità e componenti di potenza affidabili è fondamentale per garantire il rapporto di efficienza energetica (COP) dell'intero sistema di refrigerazione.