Le prestazioni anticorrosive e la durata della lamiera del unità condensatrice con compressore sono garantiti attraverso una serie di processi produttivi attentamente progettati e rigorosamente controllati. Ciò non è solo correlato alla durata del prodotto, ma è anche direttamente correlato all'esperienza e alla soddisfazione dell'utente. Il materiale preferito per la lamiera delle unità condensanti del compressore è la lamiera d'acciaio laminata a freddo di alta qualità. Questo materiale è ideale per la produzione di questo tipo di apparecchiature grazie alla sua elevata resistenza, buona duttilità e resistenza alla corrosione. Prima della spruzzatura formale, la lamiera di acciaio deve essere sottoposta a rigorose fasi di pretrattamento, tra cui sgrassaggio, rimozione della ruggine, fosfatazione, ecc., per rimuovere completamente grasso, ossidi e impurità sulla superficie e fornire una buona base di adesione per i rivestimenti successivi.

Utilizzando la tecnologia di spruzzatura elettrostatica, il campo elettrostatico ad alta tensione viene utilizzato per caricare le particelle di vernice, volare e assorbire sulla superficie della piastra di acciaio sotto l'azione della forza del campo elettrico, formando un rivestimento uniforme e denso. Questa tecnologia non solo migliora l'adesione del rivestimento, ma migliora anche significativamente le prestazioni anticorrosione del rivestimento. Una volta completata la spruzzatura, la piastra d'acciaio entra nella camera di cottura per la cottura e la solidificazione ad alta temperatura, in modo che i componenti della resina nel rivestimento siano completamente reticolati e solidificati per formare una pellicola di vernice dura, che migliora ulteriormente la resistenza all'usura, resistenza ai graffi e resistenza alla corrosione del rivestimento.

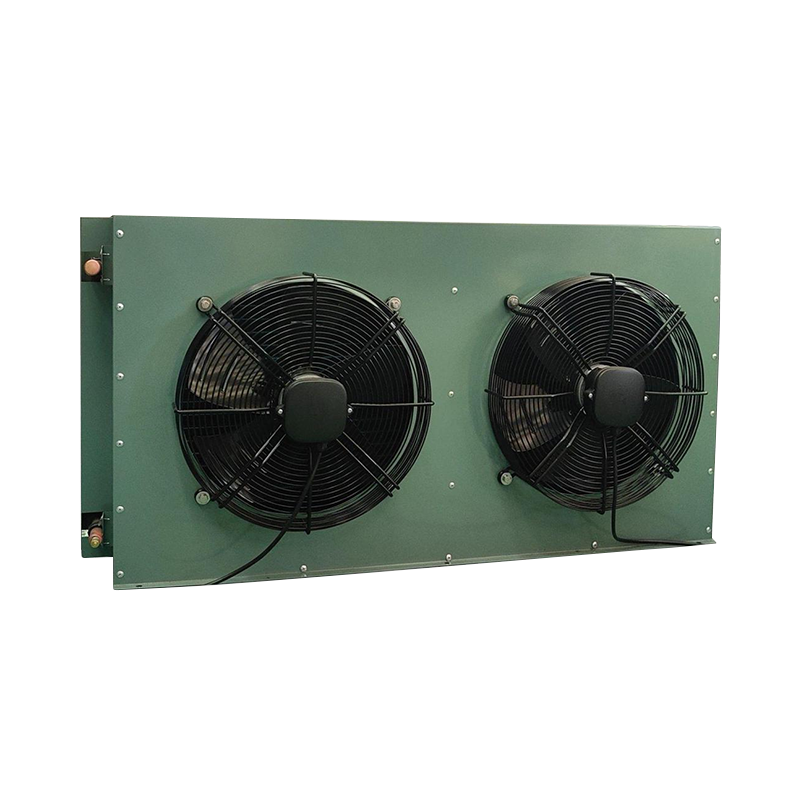

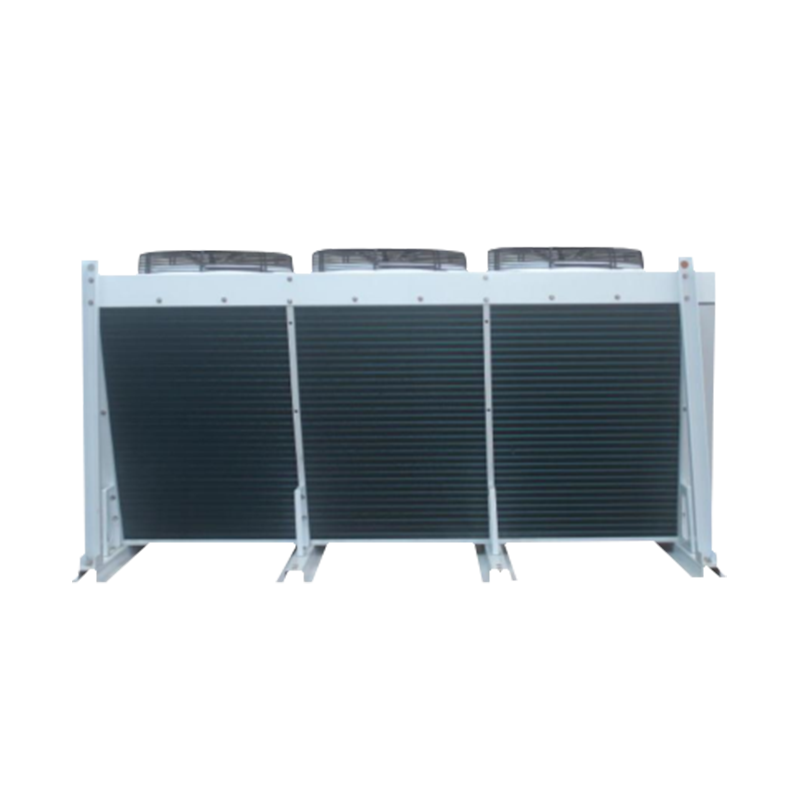

L'unità condensante del compressore adotta un design strutturale compatto, che riduce l'area di contatto diretto tra le parti in lamiera e l'ambiente esterno, diminuendo il rischio di corrosione. Allo stesso tempo, la struttura compatta aiuta anche a migliorare la stabilità complessiva e l'efficienza operativa dell'attrezzatura. Le unità di tipo B e C adottano un design apribile, che facilita la manutenzione e l'ispezione quotidiana. Facilita inoltre la pulizia e la manutenzione delle parti in lamiera quando necessario, riducendo i problemi di corrosione causati da una manutenzione impropria.

Dall'approvvigionamento delle materie prime alla consegna dei prodotti finiti, ogni fase è soggetta a un rigoroso controllo di qualità, tra cui l'ispezione dei materiali, il test dello spessore del rivestimento, il test di adesione, il test di resistenza alla corrosione, ecc., per garantire che ogni unità condensante del compressore soddisfi i requisiti di qualità . Alcune unità condensanti con compressore di fascia alta possono anche ottenere certificazioni autorevoli a livello internazionale come la certificazione del sistema di gestione della qualità ISO 9001 e la certificazione CE. Queste certificazioni non sono solo il riconoscimento della qualità del prodotto, ma anche un riflesso della forza aziendale.

Fornire agli utenti manuali dettagliati di utilizzo e manutenzione del prodotto per guidarli nel corretto funzionamento e manutenzione delle apparecchiature per evitare problemi di corrosione causati da un funzionamento improprio. Si consiglia agli utenti di eseguire una manutenzione regolare dell'attrezzatura, inclusa la pulizia della superficie della lamiera, il controllo delle condizioni del rivestimento, ecc., per scoprire e affrontare tempestivamente potenziali problemi di corrosione.

Le prestazioni anticorrosione e la durata della lamiera dell'unità condensante del compressore sono ottenute attraverso la selezione di materiali di alta qualità, tecnologia di spruzzatura avanzata, progettazione strutturale ragionevole, rigoroso controllo di qualità e formazione e manutenzione dell'utente. Queste misure garantiscono che l'unità condensante del compressore possa mantenere prestazioni eccellenti e una lunga durata in vari ambienti complessi.

Novità del settore

Casa / Notizia / Novità del settore / Come garantire le prestazioni anticorrosione e la durata della lamiera dell'unità condensante del compressore?- Tutti i prodotti

- Accessori e strumenti

- Parti di refrigerazione

- Compressore semiermetico Blait

- Unità di condensazione

- Condensatore

- Evaporatore di refrigerazione/raffreddatore d'aria

- Unità condensante di tipo aperto

- Compressore frigorifero

- Compressore del condizionatore d'aria

- Compressore di scorrimento

- Compressore Copeland Scroll

- Stanza fredda